应用案例 | 生产效率大跃升!半岛电竞官方电话助力鞋模成功瘦身1.6KG!

- 分类:新闻资讯

- 作者:

- 来源:

- 发布时间:2023-08-01

- 访问量:438

应用案例 | 生产效率大跃升!半岛电竞官方电话助力鞋模成功瘦身1.6KG!

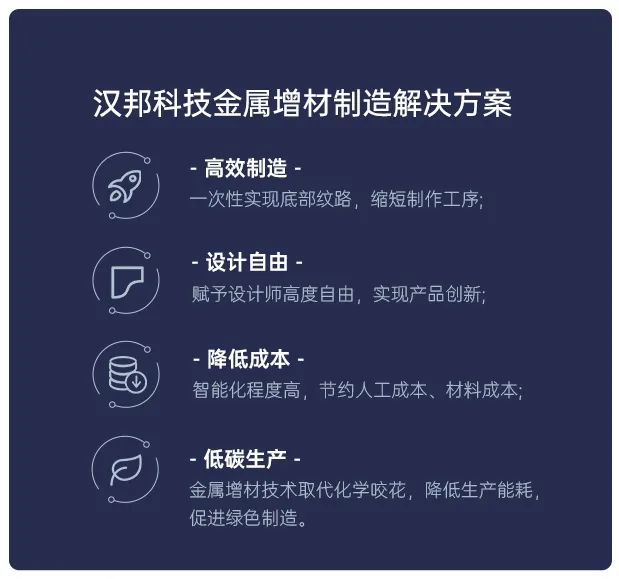

【概要描述】鞋模制造作为传统加工行业之一,其工序包括硅胶模、石膏模、铸造金属模具、逆向加工以及表面腐蚀处理等。面临复杂的制作流程,不断上涨的人工成本和日益增长的客户多样化需求,金属增材制造技术为鞋模制造企业构筑了通向数字化智能制造的“纽带”,助力企业实现高效生产,增强产品功能,降低成本提高效益的目的。

- 分类:新闻资讯

- 作者:

- 来源:

- 发布时间:2023-08-01

- 访问量:438

鞋模制造作为传统加工行业之一,其工序包括硅胶模、石膏模、铸造金属模具、逆向加工以及表面腐蚀处理等。面临复杂的制作流程,不断上涨的人工成本和日益增长的客户多样化需求,金属增材制造技术为鞋模制造企业构筑了通向数字化智能制造的“纽带”,助力企业实现高效生产,增强产品功能,降低成本提高效益的目的。

HBD 350金属增材制造装备,打印模芯部分可实现7-10天快速交付,对比于传统制作,制模周期压缩超50%,高效制造的转变,实现模具快速交付。

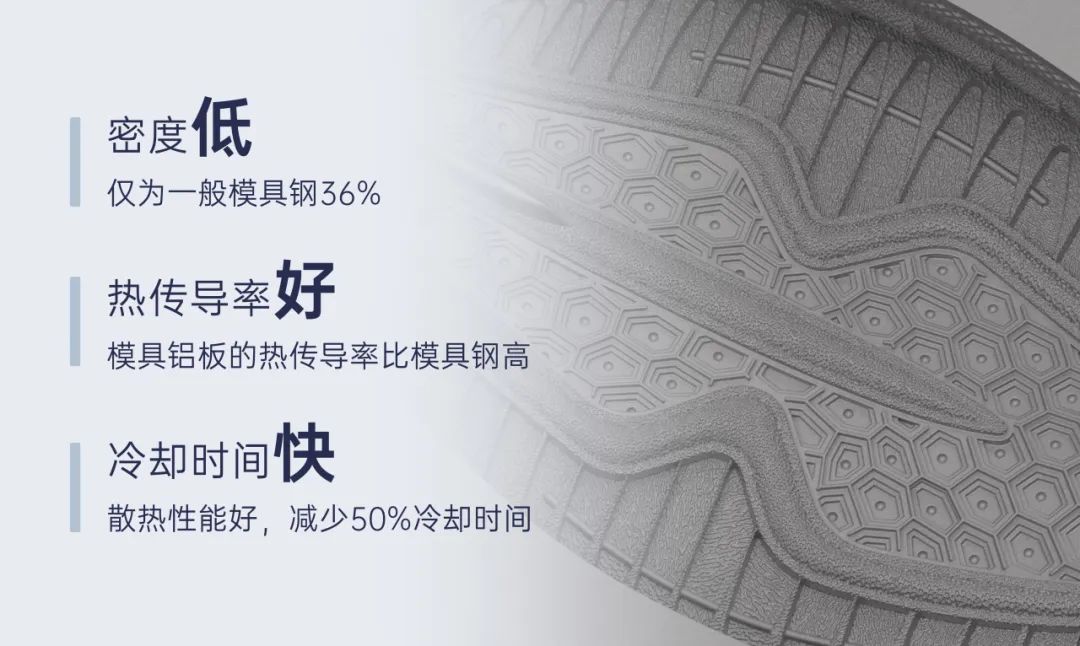

在鞋模行业中,通常使用铝合金材料制作EVA模具。铝合金材料密度仅为一般模具钢的36%,能够降低整套模具的重量。此外,铝合金材料具有较高的热传导率,能快速吸收和释放热量,缩短鞋底冷却时间,提高了模具生产效率。

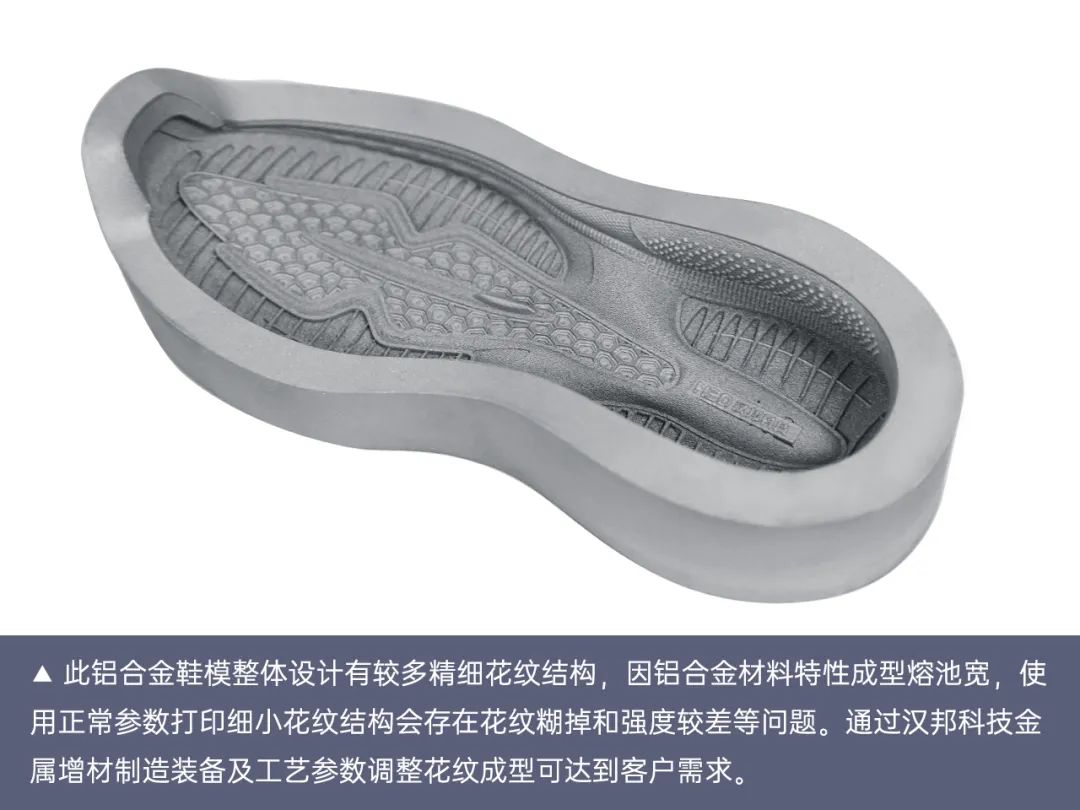

▲铝合金鞋模底部纹理局部图

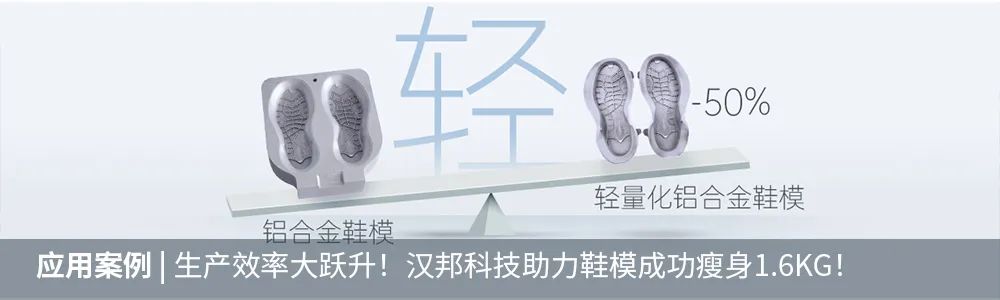

半岛电竞官方电话HBD 350金属增材制造装备结合多层厚蜂窝减重技术,将鞋模重量降至1.6kg,减轻了50%的重量。

√优化打印方式提升效率

鞋模抽壳与蜂窝减重,配合HBD 350金属增材制造装备混合层厚打印方案可提升鞋模打印效率,降低打印成本,鞋模切割变形量可控制0.4mm以内。

√满足各种鞋模生产需求

使用小层厚30um和精细参数打印花纹,使用大层厚和高速参数打印鞋模实体部分,既保证表面花纹的成型精度的同时提升打印效率。

√缩短打印时间提升效益

通过实际数据分析得出,采用上述打印方式对比于常规打印方式时间缩短三分之一,以达到提高效益的目的。

半岛电竞官方电话凭借多年来在制造业数字化转型领域的积累与实践,整合技术、软件、工艺流程以及与工业互联网,旨在加速制鞋产业数字化转型的进程,提高企业生产效率、降低成本、提升产品品质,为鞋业制造商提供一体化专业的数字化制造解决方案,助力鞋业制造商在竞争激烈的市场中保持优势,实现持续的业务增长和发展。

想了解更多鞋模行业前沿技术应用,欢迎报名金属增材及新技术应用鞋服行业论坛,与一众业内优秀名企、技术专家一起剖析制鞋产业企业如何跑出重围,洞察数字智造发展。

扫二维码用手机看

汉邦激光-服务咨询

服务热线:400-088-8585

国内业务电话:+86 760 8996 5021

海外业务电话:+86 21 3463 3208

国内业务邮箱: hb3d@hb3dp.com

海外业务邮箱: info@hb3dp.com

关注我们

©2020 版权所有 半岛综合登录 备案号:沪ICP备17052605号

0760-89965021

0760-89965021

在线留言

在线留言